翌光科技张国辉:OLED在汽车照明中的应用

2019-12-06

5413

图1:OLED在汽车尾灯中的应用

美好生活对更优质光源的需求

图2:业界四种光源

OLED光源对车灯设计带来的独特优势

翌光柔性OLED屏体

翌光科技2015年成立,技术源自于清华大学。2016年9月建设完成了国内最先进的OLED照明量产线。在OLED尾灯技术开发过程中,与华域视觉、星宇车灯、长城汽车等在OLED样灯制备及车灯开发方面一直以来保持密切合作。在车用尾灯技术及量产开发项目上,OLED车载红光寿命(LT70)2015突破3000小时、2016突破6000小时,到目前已达到20000小时以上。2017年与华域合作推出小鹏bate版尾灯及Q3尾灯售后版,实现小批量化。

图5:小鹏汽车bate版尾灯

图6:Audi Q3尾灯(售后)

可靠性难题的解决与保障!

图7:翌光OLED照明产线

感谢及展望

相关新闻 换一批

-

翌光科技车载OLED尾灯亮相CINEVE 2025 助力新能源汽车智能化革新

2025-02-25

-

《中国改革报》专访胡永岚:“追光者”十年磨一剑

2025-01-20

-

《中国电子报》专访胡永岚:除了显示,OLED还能干啥?

2025-01-07

-

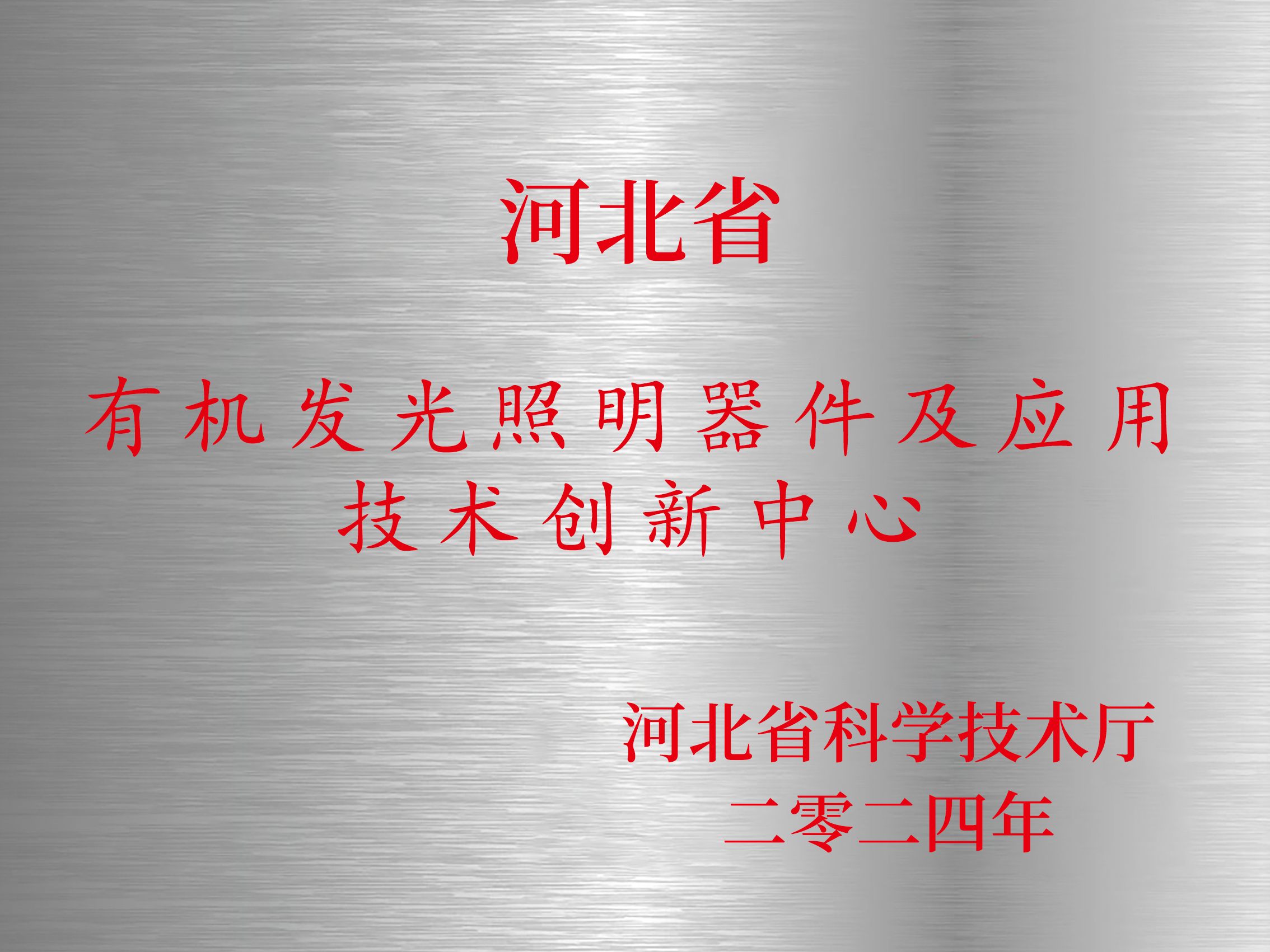

喜报!翌光科技被认定为河北省技术创新中心

2025-01-06